Construcción del rin, aro o llanta

(Read in English)Todos los rines son redondos, ¿lo son?

Aunque no se hacen cumplir, existen normas para regir la fabricación de rines. Algunos países como Alemania o Japón poseen reglas gubernamentales, que deben ser cumplidas por los fabricantes de rines del mercado de accesorios, para asegurar un ajuste correcto de los rines al vehículo. En Estados Unidos se han tomado algunos pasos para establecer una guía, pero tomará algún tiempo para que esta se convierta en norma oficial.

Por esta razón, no todos los rines son iguales. El rendimiento de un rin de aleación es resultado directo de la técnica de fabricación empleada.

Ofrecemos una amplia gama de rines fabricados por empresas que han adoptado un proceso de fabricación, que cumple con los requisitos estrictos presentados por los Fabricantes de Equipo Original (O.E.M., por sus siglas en inglés). Estos fabricantes deben seguir procesos especiales durante la fabricación, para mantener la calidad e integridad de sus productos.

"...no todos los rines son iguales. El rendimiento de un rin de aleación es resultado directo de la técnica de fabricación empleada."

Existen muchos factores que deben ser considerados al momento de comprar un rin de aleación.

Rines de una pieza

Este es el tipo más común de rines, aros o llantas. Fundir un rin es el proceso de rellenar un molde en forma de rin, con aluminio fundido. Hay diferentes maneras de realizar este proceso, que aunque parece fácil, realmente es un arte cuando se realiza correctamente.

Fundición y gravedad

Fundición y gravedad es el proceso básico de colado de aluminio derretido en un molde utilizando la fuerza de gravedad de la tierra. El proceso fundición y gravedad, ofrece costos de producción bastante razonables y es un buen método utilizado para diseños de rines más orientados a lo visual (como lucen), o cuando el peso, no es una consideración importante. Debido a que, este proceso depende de la fuerza de gravedad para rellenar el molde, el aluminio no es tan denso como sucede con otros proceso de fundición. Usualmente, los rines fabricados utilizando este proceso, serán más pesados, debido a la necesidad de adquirir fortaleza.

Inyección baja

Inyección baja utiliza presión positiva para mover el aluminio derretido más rápido al molde y lograr un producto final con mejores propiedades mecánicas (mas densidad) que el obtenido con el proceso fundición y gravedad. El costo de producción de este proceso es levemente más alto que el proceso de fundición y gravedad. Este es el proceso más común aprobado, para rines de aluminios vendidos en el mercado de Equipo Original. Los rines fabricados con el proceso inyección baja, también ofrecen un buen valor en el mercado de accesorios. Algunas compañías ofrecen rines que son fabricados utilizando alta presión con equipos especiales de fundición. La idea es de producir un rin más liviano y fuerte, que el fabricado por inyección baja. Igual que en todo proceso que busca reducir el peso, el costo del rin aumenta.

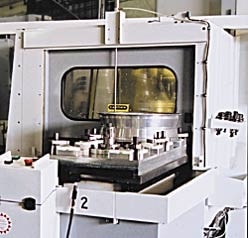

Tecnología Spun-Rim, Flow-Forming o Rim Rolling

Este es un proceso especializado que se inicia con un tipo de inyección baja y utiliza una máquina especial que gira el cilindro primario, calienta la parte exterior del mismo y utiliza unos rodillos que lo presionan y estiran a su forma y ancho final. La combinación del calor, presión y rotación crea un rin con fortaleza similar a la del rin forjado sin los costo de estos. Algunos rines especiales fabricados para uso original (O.E., por sus siglas en inglés) en vehículos de rendimiento o fabricación limitada, utilizan este tipo de tecnología, obteniendo como resultado una reducción dramática del peso del neumático, a la vez de, aumentar la rigidez estructural al compararlos con los rines estándares fabricados con los procesos de Fundición y Gravedad.

Fabricantes de rines definen este proceso en formas diferentes. Los rines O.Z. Racing fundidos a baja presión, como los Hyper GT HLT son fabricados utilizando su tecnología “Hyper GT HLT” (High Light Tecnology), esta, es el resultado de la combinación del proceso “flow-formimg” y otras tecnologías derivadas directamente de la experiencia obtenida en la producción de sus rines para Formula Uno e Indy.

En rines forjados se agrega la parte cosmética y los agujeros de los pernos con tolerancias exigentes utilizando el Control Numérico por Computadora (CNC, por sus siglas en inglés).

Forjado

El mejor proceso para la fabricación de rines de una pieza, es el proceso forjado (forging). Este, mediante el uso de fuerza hace pasar un lingote de aluminio a través de cavidades, obteniendo un producto final bastante denso, fuerte y al mismo tiempo, liviano. El costo de equipo, herramientas, desarrollo, etc., hace que este tipo de rines sea muy exclusivo y con un precio más caro en el mercado.

Rines de varias piezas

Este tipo de rines esta conformado por dos o tres componentes que forman el producto final. Rines de varias piezas pueden utilizar diferentes métodos de fabricación. El centro (parte conformada con los "rayos") puede ser moldeado con varios métodos o forjado. Los cilindros de metal de rines de tres piezas, normalmente son girados (proceso de fabricación similar, aunque mucho más moderno que al uso del torno de alfarero) de discos de aluminio. Generalmente, los cilindros girados permiten fabricar rines para vehículos especiales. En estos rines el cilindro esta empernado al centro y normalmente se le aplica un sellador en la zona de montaje para sellar el rin. El rin con construcción de tres piezas fue desarrollado originalmente para uso en carreras durante el principio de los años 70 y ha sido utilizado en coches desde entonces. Los rines de 3 piezas son más populares con diámetros de 17 o más pulgadas.

Actualmente existen gran cantidad de opciones de rines de 2 piezas. Los rines de 2 piezas nos ofrecen un gama reducida al comparar con la ofrecida por los de 3 piezas, sin embargo, son más comunes en el mercado y los precios iniciales están muy por debajo del promedio del de los de 3 piezas. Algunos rines de 2 piezas tienen el centro (parte conformada por los "rayos") empernado en un cilindro de metal fundido o fundido/girado (proceso de fabricación es similar, aunque mucho más moderno que al uso del torno de alfarero), mientras que otros fabricantes, presionan el centro en el cilindro de metal girado y lo sueldan. Cuando BBS desarrollo el rin de 2 piezas para reemplazar el de 3, utilizaron una tecnología especial (rim-rolling technology - fue desarrollada originalmente para rines de competencia) para proporcionar al cilindro de metal la ventaja del peso y fortaleza similar a la del rin forjado. Se puede encontrar en el mercado rines con centros y cilindros forjados a precios elevados, esto se debe a que son vendidos en pequeños volumenes y sus costos de desarrollo y producción, son más altos.